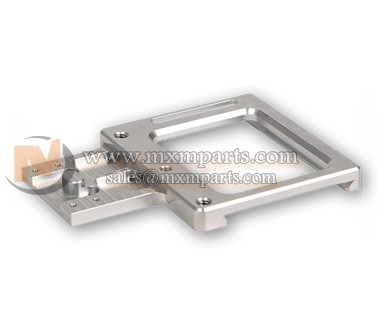

Was ist CNC-Fräsen?

CNC-Fräsen, vollständiger Name ist Computer Numerical Control Milling, ist ein Bearbeitungsprozess, bei dem computergesteuerte und rotierende Mehrpunkt-Schneidwerkzeuge verwendet werden, um nach und nach Material von einem Werkstück zu entfernen und ein kundenspezifisches Teil oder Produkt herzustellen. Das Verfahren eignet sich für die Bearbeitung einer Vielzahl von Materialien wie Metall, Kunststoff, Holz und die Herstellung einer Vielzahl von kundenspezifischen Teilen und Produkten.

Unter dem Dach der Präzisions-CNC-Bearbeitungsdienste sind mehrere Fähigkeiten verfügbar, einschließlich mechanischer, chemischer, elektrischer und thermischer Bearbeitung. CNC-Fräsen ist ein mechanischer Prozess, der Bohren, Drehen und verschiedene andere Bearbeitungsprozesse umfasst, was bedeutet, dass Material von einem Werkstück durch mechanische Mittel entfernt wird, beispielsweise durch die Wirkung des Schneidwerkzeugs einer Fräsmaschine.

Dieser Artikel konzentriert sich auf den CNC-Fräsprozess und skizziert die Grundlagen des Prozesses sowie die Komponenten und Werkzeuge einer CNC-Fräsmaschine. Darüber hinaus untersucht dieser Artikel verschiedene Fräsoperationen und bietet Alternativen zum CNC-Fräsprozess.

Millings Definition

Was ist Fräsen? Dies ist eine Art der Bearbeitung, bei der ein Werkzeug verwendet wird, um das Werkstück auf einem Tisch zu formen, der normalerweise beweglich ist, obwohl einige Fräsmaschinen auch bewegliche Werkzeuge haben. Das Fräsen war ursprünglich ein manueller Vorgang, der von Arbeitern durchgeführt wurde, aber heute wird das meiste Fräsen von CNC-Fräsmaschinen durchgeführt, die Computer verwenden, um den Fräsprozess zu überwachen. CNC-Fräsen kann eine größere Präzision, Genauigkeit und Produktivität bieten, aber es gibt Situationen, in denen manuelles Fräsen nützlich sein kann. Das manuelle Fräsen erfordert viel technisches Können und Erfahrung, wodurch die Durchlaufzeit verkürzt wird. Es hat auch den zusätzlichen Vorteil, dass manuelle Mühlen billiger sind und Benutzer sich nicht um die Programmierung der Maschine kümmern müssen.

Überblick über das CNC-Fräsen

Wie die meisten herkömmlichen mechanischen CNC-Bearbeitungsprozesse verwenden CNC-Fräsprozesse Computersteuerungen, um Werkzeugmaschinen zu betreiben und zu manipulieren, die Rohlinge schneiden und formen. Darüber hinaus folgt der Prozess den gleichen grundlegenden Produktionsstufen wie alle CNC-Bearbeitungsprozesse, einschließlich:

- CAD-Modelle entwerfen

- Konvertieren Sie CAD-Modelle in CNC-Programme

- Einrichten der CNC-Fräsmaschine

- Führen Sie einen Fräsvorgang durch

Was ist CNC-Fräsen?

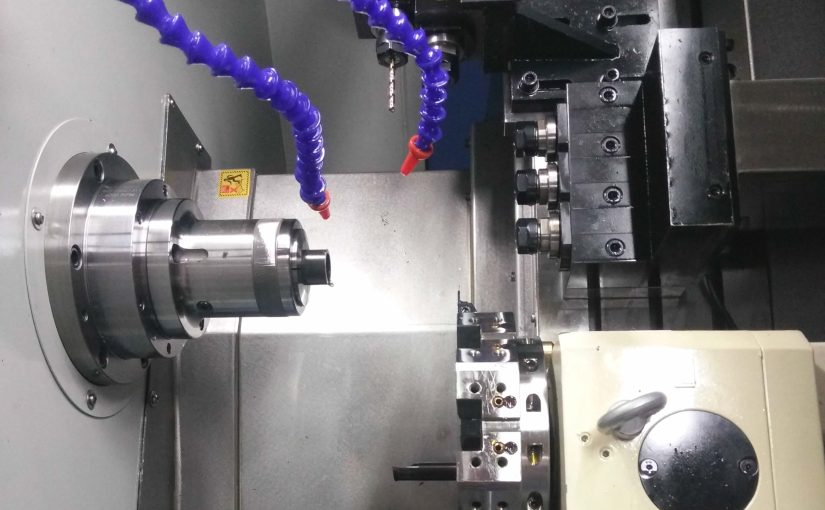

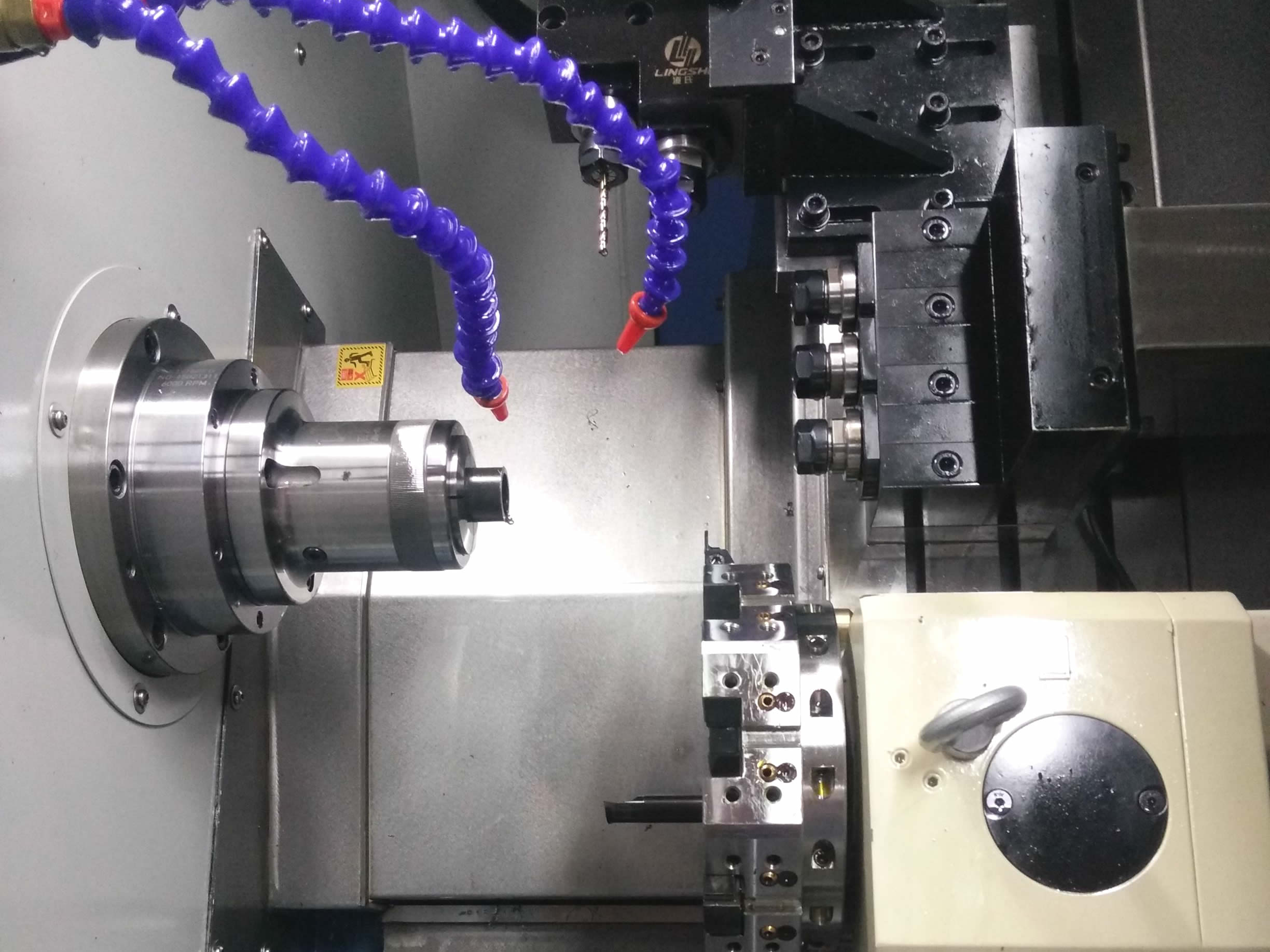

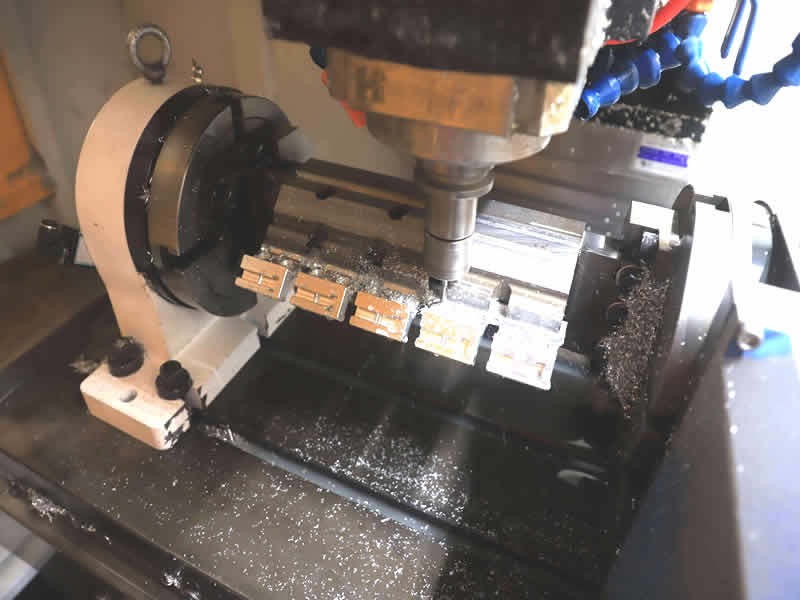

Das CNC-Fräsen Der Prozess beginnt mit der Erstellung eines 2D- oder 3D-CAD-Teiledesigns. Das vollständige Design wird dann in ein CNC-kompatibles Dateiformat exportiert und von einer CAM-Software in ein CNC-Maschinenprogramm umgewandelt, das die Bewegung der Maschine und die Bewegung des Werkzeugs über das Werkstück vorschreibt. Bevor der Bediener das CNC-Programm ausführt, bereitet er die CNC-Fräsmaschine vor, indem er das Werkstück auf der Arbeitsfläche der Werkzeugmaschine (z. B. dem Tisch) oder am Werkstückhalter (z. B. einem Schraubstock) befestigt und das Fräswerkzeug an der Maschine montiert Werkzeugspindel. Der CNC-Fräsprozess verwendet leistungsstarke horizontale oder vertikale CNC-Fräsmaschinen – abhängig von den Spezifikationen und Anforderungen der Fräsanwendung – sowie rotierende Mehrpunkt- (dh Mehrzahn-) Schneidwerkzeuge wie Fräser und Bohrer. Wenn die Maschine bereit ist, startet der Bediener über die Maschinenschnittstelle ein Programm, das die Maschine auffordert, einen Fräsvorgang durchzuführen.

Sobald der CNC-Fräsprozess gestartet ist, beginnt die Werkzeugmaschine, das Schneidwerkzeug mit Geschwindigkeiten von bis zu mehreren tausend Umdrehungen pro Minute zu drehen. Abhängig vom verwendeten Fräsmaschinentyp und den Anforderungen der Fräsanwendung führt die Maschine beim Eintauchen des Werkzeugs in das Werkstück einen der folgenden Schritte aus, um die erforderlichen Schnitte am Werkstück auszuführen:

- Führen Sie das Werkstück langsam in das stationäre rotierende Werkzeug ein

- Bewegen des Werkzeugs auf einem stationären Werkstück

- Relativbewegung von Werkzeug und Werkstück

Im Gegensatz zum manuellen Fräsprozess führt die Werkzeugmaschine beim CNC-Fräsen das bewegliche Werkstück normalerweise eher durch die Drehung des Schneidwerkzeugs als durch die Drehung des Schneidwerkzeugs zu. Fräsoperationen, die dieser Konvention entsprechen, werden Gleichlauffräsoperationen genannt, während die entgegengesetzte Operation als herkömmliche Fräsoperationen bezeichnet wird.

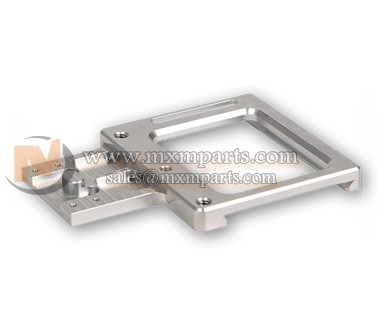

Im Allgemeinen ist das Fräsen am besten als Zusatz- oder Endbearbeitungsprozess für ein bearbeitetes Werkstück geeignet, um die Definition von Teilemerkmalen wie Löchern, Schlitzen und Gewinden bereitzustellen oder um Teilemerkmale herzustellen. Das Verfahren kann jedoch auch verwendet werden, um Halbzeug von Anfang bis Ende zu formen. In beiden Fällen trägt der Fräsprozess nach und nach Material ab, um die gewünschte Form und Form des Teils zu erzeugen. Zuerst schneidet das Werkzeug kleine Stücke oder Späne aus dem Werkstück, um eine ungefähre Form zu erzeugen. Das Werkstück wird dann mit einem höheren Zeitplan und mit größerer Präzision gefräst, um das Teil mit seinen genauen Merkmalen und Spezifikationen fertigzustellen. Oft muss das fertige Teil mehrmals bearbeitet werden, um die gewünschte Genauigkeit und Toleranzen zu erreichen. Bei Teilen mit komplexeren Geometrien geht das gefräste Teil, sobald der Fräsvorgang abgeschlossen ist und das Teil gemäß den kundenspezifischen Spezifikationen hergestellt wurde, in die Endbearbeitungs- und Nachbearbeitungsphasen der Produktion.

CNC-Fräsbetrieb

CNC-Fräsen ist ein Bearbeitungsverfahren, das für die Herstellung hochpräziser Teile mit hoher Toleranz in Prototypen, Einzelstücken und kleinen bis mittleren Produktionsserien geeignet ist. Während Teile typischerweise mit Toleranzen im Bereich von +/- 2 Filamenten bis +/- 10 Filamenten hergestellt werden, können einige Fräsmaschinen Toleranzen von bis zu +/- 1 Filament oder sogar noch mehr erreichen. Die Vielseitigkeit des Fräsprozesses ermöglicht den Einsatz in einer Vielzahl von Branchen und für eine Vielzahl von Teilemerkmalen und -designs, einschließlich Schlitzen, Fasen, Gewinden und Taschen. Zu den häufigsten CNC-Fräsoperationen gehören:

- Planfräsen

- Flachfräsen

- Winkelfräsen

- Formfräsen

Planfräsen

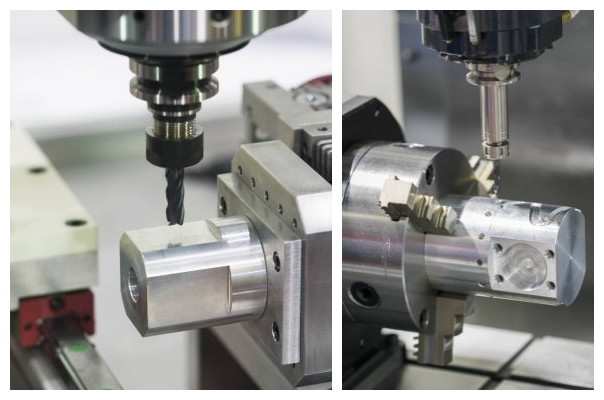

Planfräsen, bei dem die Rotationsachse des Schneidwerkzeugs senkrecht zur Werkstückoberfläche steht. Dieses Verfahren verwendet einen Stirnfräser, der Zähne sowohl am Umfang als auch an der Werkzeugfläche aufweist, wobei die Umfangszähne hauptsächlich zum Schneiden und die Stirnzähne für Endbearbeitungsanwendungen verwendet werden. Typischerweise wird das Planfräsen verwendet, um flache Oberflächen und Konturen auf dem fertigen Teil zu erzeugen, und kann eine hochwertigere Oberfläche erzeugen als andere Fräsverfahren. Sowohl vertikale als auch horizontale Fräsmaschinen unterstützen diesen Prozess.

Arten des Planfräsens umfassen Schaftfräser und Seitenfräser, die Schaftfräser bzw. Seitenfräser verwenden.

Flachfräsen

Stirnfräsen, auch Planfräsen oder Plattenfräsen genannt, bei dem die Rotationsachse des Schneidwerkzeugs parallel zur Oberfläche des Werkstücks verläuft. Das Verfahren verwendet gewöhnliche Fräserzähne, um Schneidvorgänge an der Peripherie auszuführen. Abhängig von den Vorgaben der Fräsanwendung wie Schnitttiefe und Werkstückgröße stehen schmale und breite Fräser zur Verfügung. Schmale Messer ermöglichen tiefere Schnitte, während breite Messer zum Schneiden größerer Flächen verwendet werden können. Wenn bei einer Planfräsanwendung eine große Materialmenge von einem Werkstück entfernt werden muss, beginnt der Bediener mit einem Grobzahnfräser, langsamen Schnittgeschwindigkeiten und schnellen Vorschüben, um die ungefähre Geometrie des kundenspezifischen Teils herzustellen. Die Bediener führen dann feiner gezahnte Fräser, schnellere Schnittgeschwindigkeiten und langsamere Vorschubraten ein, um die Details des fertigen Teils herzustellen.

Winkelfräsen

Beim Winkelfräsen steht die Rotationsachse des Schneidwerkzeugs in einem Winkel zur Werkstückoberfläche. Das Verfahren verwendet Einzelwinkel-Fräser (gewinkelt gemäß dem zu bearbeitenden spezifischen Design), um Winkelmerkmale wie Fasen, Verzahnungen und Rillen zu erzeugen. Eine gängige Anwendung für das Winkelfräsen ist die Herstellung von Schwalbenschwänzen, bei denen je nach Ausführung des Schwalbenschwanzes 45°-, 50°-, 55°- oder 60°-Schwalbenschwanzfräser zum Einsatz kommen.

Formfräsen

Profilfräsen bezieht sich auf Fräsoperationen mit unregelmäßigen Oberflächen, Konturen und Profilen, wie z. B. Teile mit gekrümmten und ebenen Oberflächen oder vollständig gekrümmten Oberflächen. Das Verfahren verwendet Profil- oder Schlagmesser, die für bestimmte Anwendungen entwickelt wurden, wie z. B. konvexe, konkave und Eckkeilfräser. Einige gängige Anwendungen für das Formfräsen umfassen die Herstellung von halbkugelförmigen und halbkreisförmigen Hohlräumen, Sicken und Profilen sowie komplexen Designs und komplizierten Teilen mit einer einzigen Maschineneinstellung.

Andere Fräsoperationen

Zusätzlich zu den oben genannten Operationen können Fräsmaschinen verwendet werden, um andere spezialisierte Fräs- und Bearbeitungsoperationen durchzuführen. Beispiele für andere verfügbare Arten von Fräsvorgängen sind:

Stufenfräsen: Stufenfräsen bezeichnet einen Fräsvorgang, bei dem eine Werkzeugmaschine zwei oder mehr parallele Werkstückflächen in einem Schnitt bearbeitet. Das Verfahren verwendet zwei Fräser auf derselben Maschinenspindel, die so angeordnet sind, dass sich die Fräser auf beiden Seiten des Werkstücks befinden und beide Seiten gleichzeitig fräsen können

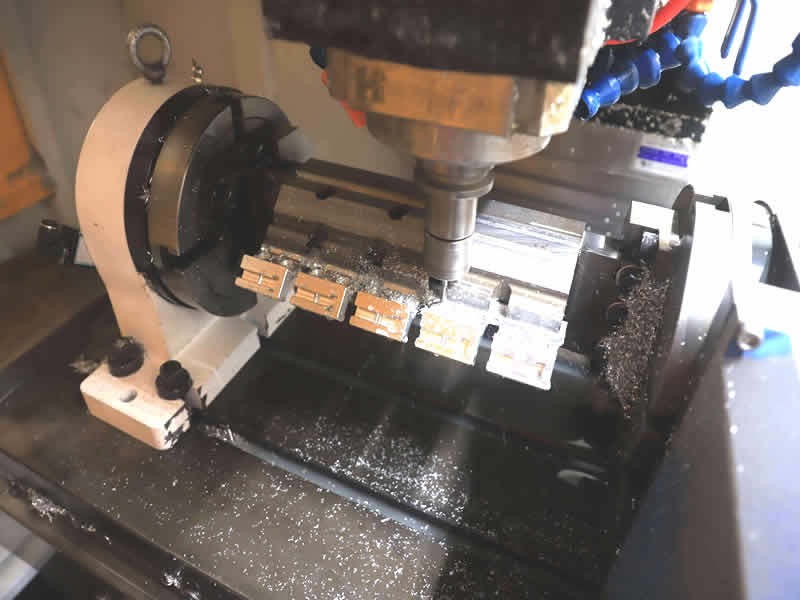

Kombiniertes Fräsen: Was ist Kombiniertes Fräsen? Kombiniertes Fräsen ist ein Fräsvorgang, der mit zwei oder mehr Werkzeugen (normalerweise mit unterschiedlichen Größen, Formen oder Breiten) auf demselben Maschinendorn durchgeführt wird. Jeder Schneideplotter kann gleichzeitig denselben Schneidvorgang oder verschiedene Schneidvorgänge gleichzeitig ausführen, wodurch komplexere Teile in kürzeren Produktionszeiten hergestellt werden können.

Konturfräsen: Beim Konturfräsen erzeugt eine Werkzeugmaschine einen Schnittpfad auf einem Werkstück entlang einer vertikalen oder geneigten Oberfläche. Das Verfahren verwendet Profilfräsgeräte und Schneidwerkzeuge, die parallel oder senkrecht zur Werkstückoberfläche sein können.

Verzahnen: Das Verzahnen ist ein Fräsvorgang, bei dem ein Evolventenzahnradfräser verwendet wird, um Zahnradzähne zu erzeugen. Diese Fräser sind eine Art Profilfräser und sind in einer Vielzahl von Formen und Teilungsgrößen erhältlich, abhängig von der Anzahl der Zähne, die für ein bestimmtes Zahnraddesign erforderlich sind. Bei diesem Verfahren können auch spezielle Drehstahl-Bits zur Herstellung von Verzahnungen verwendet werden.

Andere Bearbeitungsverfahren: Da Fräsmaschinen die Verwendung anderer Werkzeugmaschinen als Fräswerkzeuge unterstützen, können sie für andere Bearbeitungsverfahren als Fräsen verwendet werden, wie z. B. Bohren, Bohren, Reiben und Gewindeschneiden.

Wie die meisten CNC-Bearbeitungsprozesse verwendet der CNC-Fräsprozess CAD-Software, um das anfängliche Teildesign zu generieren, und CAM-Software, um das CNC-Programm zu generieren, das die Bearbeitungsanweisungen zur Herstellung des Teils bereitstellt. Das CNC-Programm wird dann auf die CNC-Maschine der Wahl geladen, um den Fräsprozess einzuleiten und auszuführen.

Vorsichtsmaßnahmen für Fräsmaschinen

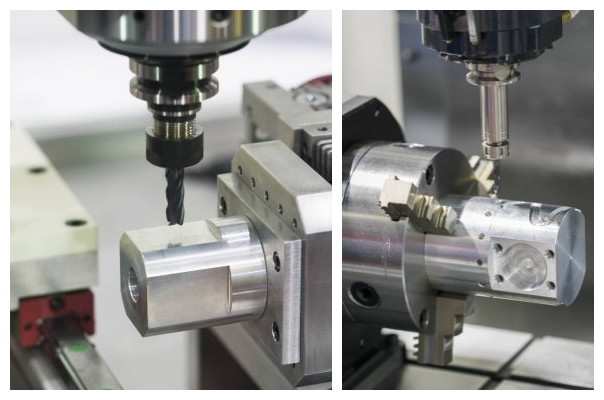

Generell werden Fräsmaschinen in horizontale und vertikale Maschinenkonfigurationen eingeteilt und anhand der Anzahl der Bewegungsachsen unterschieden.

Bei einer vertikalen Fräsmaschine ist die Maschinenspindel vertikal ausgerichtet, während bei einer horizontalen Ausrichtung die Fräsmaschinenspindel horizontal positioniert ist. Horizontale Maschinen enthalten auch Spindeln während des Fräsens für zusätzliche Unterstützung und Stabilität sowie die Fähigkeit, eine Vielzahl von Schneidwerkzeugen zu unterstützen, z. B. beim Rad- und Spreizfräsen.

Die Steuerung von Vertikal- und Horizontalfräsmaschinen hängt vom verwendeten Maschinentyp ab. Beispielsweise können einige Maschinen die Spindel anheben und absenken und den Tisch seitlich bewegen, während andere Maschinen eine feste Spindel und einen Tisch haben, die sich horizontal, vertikal und drehend bewegen können. Bei der Auswahl vertikaler und horizontaler Fräsmaschinen müssen Hersteller und Betriebe die Anforderungen der Fräsanwendung berücksichtigen, wie z. B. die Anzahl der zu fräsenden Oberflächen sowie die Größe und Form des Teils. Beispielsweise eignen sich schwere Werkstücke besser für horizontale Fräsoperationen, während Senkeranwendungen besser für vertikale Fräsoperationen geeignet sind. Es sind auch Zusatzgeräte erhältlich, mit denen vertikale oder horizontale Maschinen nachgerüstet werden können, um den entgegengesetzten Prozess zu unterstützen.

Die meisten CNC-Fräsmaschinen können 3- bis 5-Achsen verwenden – typischerweise bieten sie eine Leistung entlang der XYZ-Achse und (falls zutreffend) um die Rotationsachse. Die X- und Y-Achse stellen eine horizontale Bewegung dar (Bewegung nach links und rechts bzw. vor und zurück auf der Ebene), während die Z-Achse eine vertikale Bewegung darstellt (Bewegung nach oben und unten) und W eine horizontale Bewegung darstellt. – Die Achse repräsentiert die diagonale Bewegung in der vertikalen Ebene. Bei einfachen CNC-Fräsmaschinen ist eine horizontale Bewegung in zwei Achsen (XY) möglich, während neuere Modelle zusätzliche Bewegungsachsen zulassen, wie z. B. 3-, 4- und 5-Achsen-CNC-Maschinen. Nachfolgend finden Sie eine Übersicht über einige der Merkmale von Fräsmaschinen, die nach der Anzahl der Bewegungsachsen klassifiziert sind.

3 Achsen

- Kann die meisten Bearbeitungsanforderungen erfüllen

- Die Einrichtung der Maschine ist einfach.

- Es wird nur eine Arbeitsstation benötigt

- Höhere Wissensanforderungen für Bediener

- geringere Effizienz und Qualität

4 Achsen

- Bessere Fähigkeiten als 3-Achsen-Maschinen

- Höhere Präzision und Genauigkeit als 3-Achsen-Maschinen

- Die Maschineneinrichtung ist komplexer als bei 3-Achs-Maschinen

- Teurer als eine dreiachsige Maschine

5 Achsen

- Kann mit mehreren Achsen konfiguriert werden (z. B. 4+1, 3+2 oder 5)

- stärker

- Je nach Konfiguration sind schnellere Tasten einfacher zu bedienen als drei- und vierachsige Maschinen

- Höhere Qualität und Präzision

- Je nach Konfiguration läuft sie langsamer als die 3-Achs- und 4-Achs-Bearbeitung

- Teurer als 3-Achs- und 4-Achs-Maschinen

Je nach eingesetztem Fräsmaschinentyp können die Maschine, der Maschinentisch oder beide Komponenten dynamisch sein. Typischerweise bewegen sich dynamische Tische entlang der XY-Achse, aber sie können sich auch nach oben und unten bewegen, um die Schnitttiefe anzupassen, und sich entlang der vertikalen oder horizontalen Achse drehen, um den Schnitt zu erweitern. Bei Fräsanwendungen, die dynamische Werkzeuge erfordern, bewegt sich die Werkzeugmaschine zusätzlich zu ihrer inhärenten Drehbewegung vertikal entlang mehrerer Achsen, wodurch der Umfang des Werkzeugs (und nicht nur seine Spitze) in das Werkstück schneiden kann. CNC-Fräsmaschinen mit größeren Freiheitsgraden ermöglichen eine größere Vielseitigkeit und Komplexität der produzierten Frästeile.

Art der Fräsmaschine

Für eine Vielzahl von Bearbeitungsanwendungen stehen verschiedene Arten von Fräsmaschinen zur Verfügung. Fräsmaschinen können nicht nur anhand der Maschinenkonfiguration oder der Anzahl der Bewegungsachsen klassifiziert werden, sondern auch anhand ihrer spezifischen Eigenschaften. Einige der gängigsten Arten von Fräsmaschinen sind:

- Knietyp

- Ram-Typ

- Betttyp (oder Herstellungstyp)

- Hobel

Knietyp: Kniefräsmaschinen verfügen über eine feststehende Spindel und einen vertikal verstellbaren Tisch, der auf einem vom Knie getragenen Sattel ruht. Je nach Position der Maschine kann das Knie auf der Säule abgesenkt und angehoben werden. Einige Beispiele für Kniemühlen sind bodenstehende und horizontale Tischmühlen.

Ram-Typ: Ram-Fräsmaschinen verwenden eine Spindel, die an einer Säule befestigt ist, wodurch sich die Maschine mit einem beweglichen Gehäuse (dh RAM) entlang der XY-Achse bewegen kann. Die beiden häufigsten Arten von Vertikalfräsmaschinen umfassen bodenstehende Allzweck-Horizontal- und Rotations-Schneidkopffräsmaschinen.

Betttyp: Eine Bettfräsmaschine verwendet einen Tisch, der direkt an der Maschine befestigt ist, um zu verhindern, dass sich das Werkstück entlang der Y- und Z-Achse bewegt. Das Werkstück befindet sich unter dem Schneidwerkzeug, das sich je nach Maschine entlang der XYZ-Achse bewegen kann. Einige der verfügbaren Bettfräsmaschinen umfassen einseitige, doppelseitige und dreiseitige Fräsmaschinen. Einseitige Maschinen verwenden eine einzelne Spindel, die sich entlang der X- oder Y-Achse bewegt, während doppelseitige Maschinen zwei Spindeln verwenden, während dreiseitige Maschinen drei Spindeln (zwei horizontal und eine vertikal) verwenden, um entlang der XY- und XYZ-Achse zu bearbeiten. beziehungsweise.

Hobelmühlen: Hobelmühlen ähneln Bettmühlen darin, dass sie einen Tisch haben, der entlang der Y- und Z-Achse befestigt ist, und eine Spindel, die sich entlang der XYZ-Achse bewegen kann. Hobelmaschinen können jedoch mehrere Maschinen (normalerweise bis zu vier) gleichzeitig unterstützen, wodurch die Vorlaufzeiten für komplexe Teile verkürzt werden.

Als Sonderformen von Fräsmaschinen stehen unter anderem Rundtisch-, Trommel- und Planetenfräsmaschinen zur Verfügung. Drehtischfräsmaschinen haben einen Rundtisch, der sich um eine vertikale Achse dreht und auf unterschiedlichen Höhen angeordnete Maschinen zum Schruppen und Schlichten verwendet. Eine Trommelfräsmaschine ähnelt einer Drehtischmaschine, außer dass der Tisch als „Trommel“ bezeichnet wird und sich um eine horizontale Achse dreht. Bei einer Planetenmaschine ist der Tisch fest und das Werkstück zylindrisch. Eine rotierende Maschine bewegt sich über die Werkstückoberfläche und schneidet sowohl innere als auch äußere Merkmale wie Gewinde.

Materialien verarbeiten

Der CNC-Fräsprozess wird am besten als sekundärer Bearbeitungsprozess verwendet, um Endbearbeitungsmöglichkeiten für kundenspezifische Teile bereitzustellen, kann aber auch verwendet werden, um kundenspezifische und Spezialteile von Anfang bis Ende herzustellen. Die CNC-Frästechnologie ermöglicht die Bearbeitung von Teilen aus einer Vielzahl von Materialien, darunter:

- Metalle (einschließlich Legierungen, Sondermetalle, Schwermetalle usw.)

- Kunststoffe (einschließlich Duroplaste und Thermoplaste)

- Elastomer

- Verbundwerkstoff

- wood

Wie bei allen Bearbeitungsverfahren müssen bei der Auswahl eines Materials für Fräsanwendungen mehrere Faktoren berücksichtigt werden, wie z. B. die Materialeigenschaften (dh Härte, Zug- und Scherfestigkeit sowie Chemikalien- und Hochtemperaturbeständigkeit) und die Wirtschaftlichkeit des Materials . Verarbeitungsmaterial. Diese Kriterien bestimmen jeweils, ob das Material für den Fräsprozess geeignet ist, und die Budgetbeschränkungen der Fräsanwendung. Das gewählte Material bestimmt den verwendeten Maschinentyp und dessen Konstruktion sowie die optimalen Maschineneinstellungen wie Schnittgeschwindigkeit, Vorschub und Schnitttiefe.

Was ist CNC-Fräsen?

CNC-Fräsen ist ein Bearbeitungsverfahren, das für die Bearbeitung einer Vielzahl von Materialien und die Herstellung einer Vielzahl von kundenspezifischen Teilen geeignet ist. Während dieses Verfahren gegenüber anderen Bearbeitungsverfahren Vorteile aufweisen kann, ist es möglicherweise nicht für jede Fertigungsanwendung geeignet, und andere Verfahren können sich als geeigneter und kostengünstiger erweisen.

Einige andere konventionellere Bearbeitungsverfahren umfassen Bohren und Drehen. Wie beim Fräsen wird das Bohren normalerweise mit einem Mehrpunktwerkzeug (z. B. einem Bohrer) ausgeführt, während das Drehen mit einem Einpunktwerkzeug ausgeführt wird. Beim Drehen kann sich das Werkstück jedoch wie bei einigen Fräsanwendungen bewegen und drehen, während beim Bohren das Werkstück während des gesamten Bohrvorgangs stationär ist.

Einige unkonventionelle Bearbeitungsverfahren (dh ohne die Verwendung von Werkzeugmaschinen, aber immer noch mit mechanischen Materialentfernungsverfahren) umfassen Ultraschallbearbeitung, Wasserstrahlschneiden und Schleifstrahlbearbeitung. Unkonventionelle, nicht maschinelle Bearbeitungsverfahren (dh chemische, elektrische und thermische Bearbeitungsverfahren) bieten andere Alternativen zum Entfernen von Material von Werkstücken, die keine Werkzeugmaschinen oder mechanische Materialentfernungsverfahren verwenden, einschließlich chemisches Fräsen, elektrochemisches Entgraten, Laserschneiden und Plasmaschneiden . Diese unkonventionellen Bearbeitungsmethoden unterstützen die Produktion komplexerer, anspruchsvollerer und spezialisierter Teile, die mit konventioneller Bearbeitung oft nicht möglich sind.